- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Forstå etsningsforskjellene mellom silisium- og silisiumkarbidwafere

2024-09-05

I tørre etseprosesser, spesielt Reactive Ion Etching (RIE), spiller egenskapene til materialet som etses en betydelig rolle i å bestemme etsningshastigheten og den endelige morfologien til de etsede strukturene. Dette er spesielt viktig når man sammenligner etseatferden tilsilisiumskiverogsilisiumkarbid (SiC) wafere. Mens begge er vanlige materialer i halvlederproduksjon, fører deres vidt forskjellige fysiske og kjemiske egenskaper til kontrasterende etsningsresultater.

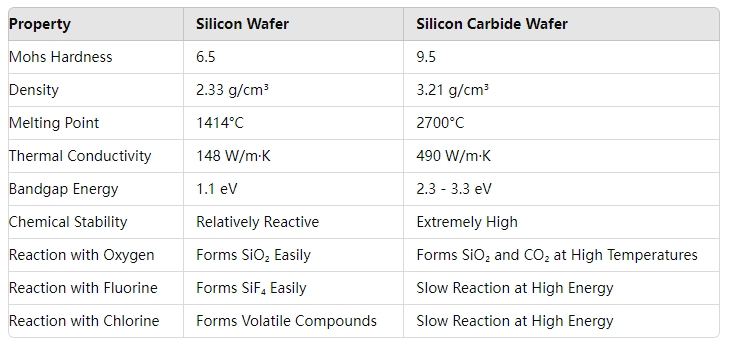

Sammenligning av materialegenskaper:Silisiumvs.Silisiumkarbid

Fra tabellen er det tydelig at SiC er mye hardere enn silisium, med en Mohs-hardhet på 9,5, nærmer seg den for diamant (Mohs-hardhet 10). I tillegg viser SiC langt større kjemisk treghet, noe som betyr at det krever svært spesifikke forhold for å gjennomgå kjemiske reaksjoner.

Etseprosess:Silisiumvs.Silisiumkarbid

RIE-etsing involverer både fysisk bombardement og kjemiske reaksjoner. For materialer som silisium, som er mindre harde og mer kjemisk reaktive, fungerer prosessen effektivt. Silisiums kjemiske reaktivitet muliggjør lettere etsing når det utsettes for reaktive gasser som fluor eller klor, og det fysiske bombardementet av ioner kan lett forstyrre de svakere bindingene i silisiumgitteret.

I motsetning til dette gir SiC betydelige utfordringer både i de fysiske og kjemiske aspektene ved etseprosessen. Det fysiske bombardementet av SiC har mindre innvirkning på grunn av dens høyere hardhet, og Si-C kovalente bindinger har mye høyere bindingsenergier, noe som betyr at de er langt vanskeligere å bryte. SiCs høye kjemiske inerthet forsterker problemet ytterligere, siden det ikke reagerer lett med typiske etsende gasser. Som et resultat, til tross for at den er tynnere, har en SiC-wafer en tendens til å etse langsommere og ujevnt sammenlignet med silisiumwafere.

Hvorfor etser silisium raskere enn SiC?

Når du etser silisiumskiver, resulterer materialets lavere hardhet og mer reaktive natur i en jevnere, raskere prosess, selv for tykkere skiver som 675 µm silisium. Men ved etsing av tynnere SiC-skiver (350 µm), blir etseprosessen vanskeligere på grunn av hardheten til materialet og vanskeligheten med å bryte Si-C-bindingene.

I tillegg kan den langsommere etsingen av SiC tilskrives dens høyere varmeledningsevne. SiC sprer varme raskt, og reduserer den lokaliserte energien som ellers ville bidra til å drive etsereaksjonene. Dette er spesielt problematisk for prosesser som er avhengige av termiske effekter for å hjelpe til med å bryte kjemiske bindinger.

Etsningshastighet av SiC

Etsehastigheten til SiC er betydelig lavere sammenlignet med silisium. Under optimale forhold kan SiC-etsehastigheter nå omtrent 700 nm per minutt, men å øke denne hastigheten er utfordrende på grunn av materialets hardhet og kjemiske stabilitet. Ethvert forsøk på å øke etsningshastigheten må nøye balansere den fysiske bombardementintensiteten og den reaktive gasssammensetningen, uten å gå på bekostning av etsingsensartetheten eller overflatekvaliteten.

Bruk av SiO₂ som et maskelag for SiC-etsing

En effektiv løsning på utfordringene ved SiC-etsing er bruken av et robust maskelag, for eksempel et tykkere lag med SiO₂. SiO₂ er mer motstandsdyktig mot det reaktive ioneetsemiljøet, beskytter den underliggende SiC mot uønsket etsing og sikrer bedre kontroll over de etsede strukturene.

Valget av et tykkere SiO₂-maskelag gir tilstrekkelig beskyttelse mot både fysisk bombardement og den begrensede kjemiske reaktiviteten til SiC, noe som fører til mer konsistente og presise etseresultater.

Avslutningsvis krever etsing av SiC-skiver mer spesialiserte tilnærminger sammenlignet med silisium, med tanke på materialets ekstreme hardhet, høye bindingsenergi og kjemiske treghet. Bruk av passende maskelag som SiO₂ og optimalisering av RIE-prosessen kan bidra til å overvinne noen av disse vanskelighetene i etseprosessen.

Semicorex tilbyr komponenter av høy kvalitet som f.eksetsering, dusjhode, etc for etsing eller ioneimplantasjon. Hvis du har spørsmål eller trenger ytterligere detaljer, ikke nøl med å ta kontakt med oss.

Kontakt telefonnummer +86-13567891907

E-post: sales@semicorex.com