- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hvorfor velge trykkløs sintring for SiC-keramisk forberedelse?

Silisiumkarbid (SiC) keramikk, kjent for sin høye hardhet, høye styrke, motstand mot høye temperaturer og korrosjonsmotstand, finner omfattende bruksområder i luftfart, petrokjemisk og integrert kretsindustri. Gitt at de fleste SiC-produkter er varer med høy verdi, er markedspotensialet betydelig, og får betydelig oppmerksomhet fra ulike land og blir et samlingspunkt for materialvitenskapelig forskning. Imidlertid har den ultrahøye syntesetemperaturen og vanskeligheten med å oppnå tett sintring av SiC-keramikk begrenset deres utvikling. Sintringsprosessen er avgjørende for SiC-keramikk.

Hvordan sammenligner sintringsmetoder: reaksjonssintring vs. trykkløs sintring?

SiC, som en forbindelse med sterke kovalente bindinger, viser lave diffusjonshastigheter under sintring på grunn av dens strukturelle egenskaper som gir høy hardhet, høy styrke, høyt smeltepunkt og korrosjonsbestandighet. Dette nødvendiggjør bruk av sintringsadditiver og eksternt trykk for å oppnå fortetting. For tiden har både reaksjonssintring og trykkløs sintring av SiC sett betydelige fremskritt innen forskning og industriell anvendelse.

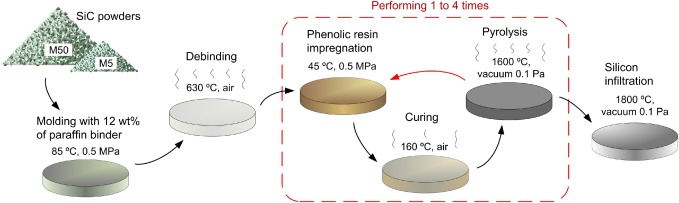

Reaksjonssintringsprosessen forSiC keramikker en sintringsteknikk i nesten nettform, preget av minimal krymping og størrelsesendringer under sintring. Det gir fordeler som lave sintringstemperaturer, tette produktstrukturer og lave produksjonskostnader, noe som gjør den egnet for fremstilling av store, kompleksformede SiC-keramiske produkter. Imidlertid har prosessen ulemper, inkludert en kompleks innledende forberedelse av den grønne kroppen og potensiell forurensning fra biprodukter. I tillegg er driftstemperaturområdet for reaksjonssintretSiC keramikker begrenset av gratis Si-innhold; over 1400°C, avtar materialets styrke raskt på grunn av smelting av fritt Si.

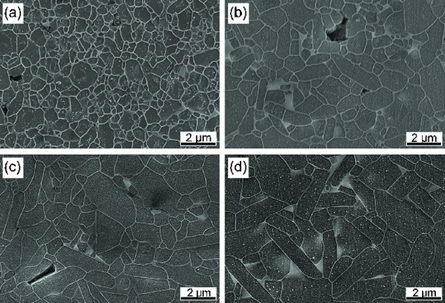

Typiske mikrostrukturer av SiC-keramikk sintret ved forskjellige temperaturer

Trykkløs sintringsteknologi for SiC er veletablert, med fordeler inkludert muligheten til å bruke ulike formingsprosesser, overvinne begrensninger på produktform og størrelse, og oppnå høy styrke og seighet med passende tilsetningsstoffer. Videre er trykkløs sintring enkel og egnet for masseproduksjon av keramiske komponenter i forskjellige former. Imidlertid er det dyrere enn reaksjonssintret SiC på grunn av de høyere kostnadene for SiC-pulveret som brukes.

Trykkløs sintring inkluderer hovedsakelig fastfase- og væskefasesintring. Sammenlignet med fastfase trykkløs sintret SiC, viser reaksjonssintret SiC dårlig ytelse ved høye temperaturer, spesielt ettersom bøyestyrken tilSiC keramikkfaller kraftig over 1400°C, og de har dårlig motstand mot sterke syrer og baser. Motsatt trykkløs solid-fase sintretSiC keramikkviser overlegne mekaniske egenskaper ved høye temperaturer og bedre korrosjonsbestandighet i sterke syrer og baser.

Teknologi for fremstilling av reaksjonsbundet SiC

Hva er forskningsutviklingen innen trykkløs sintringsteknologi?

Solid-Phase Sintring: Solid-Phase sintring avSiC keramikkinvolverer høye temperaturer, men resulterer i stabile fysiske og kjemiske egenskaper, spesielt opprettholdelse av styrke ved høye temperaturer, og tilbyr unik bruksverdi. Ved å tilsette bor (B) og karbon © til SiC, okkuperer bor SiC-korngrensene, og erstatter delvis karbon i SiC for å danne en fast løsning, mens karbon reagerer med overflate SiO2 og urenhet Si i SiC. Disse reaksjonene reduserer korngrenseenergien og øker overflateenergien, og øker dermed drivkraften for sintring og fremmer fortetting. Siden 1990-tallet har bruk av B og C som tilsetningsstoffer for trykkløs sintring av SiC vært mye brukt i ulike industrifelt. Hovedfordelen er fraværet av en andre fase eller glassaktig fase ved korngrensene, noe som resulterer i rene korngrenser og utmerket høytemperaturytelse, stabil opp til 1600°C. Ulempen er at fullstendig fortetting ikke oppnås, med noen lukkede porer ved kornhjørnene, og høye temperaturer kan føre til kornvekst.

Væskefasesintring: Ved væskefasesintring tilsettes sintringshjelpemidler vanligvis i små prosenter, og den resulterende intergranulære fasen kan beholde betydelige oksider etter sintring. Følgelig har væskefase sintret SiC en tendens til å sprekke langs korngrensene, noe som gir høy styrke og bruddseighet. Sammenlignet med fastfasesintring, senker den flytende fasen som dannes under sintring effektivt sintringstemperaturen. Al2O3-Y2O3-systemet var et av de tidligste og mest attraktive systemene som ble studert for væskefasesintring avSiC keramikk. Dette systemet muliggjør fortetting ved relativt lave temperaturer. Innstøping av prøver i et pulversjikt som inneholder Al2O3, Y2O3 og MgO forenkler for eksempel væskefasedannelse gjennom reaksjoner mellom MgO og overflate SiO2 på SiC-partikler, noe som fremmer fortetting gjennom partikkelomorganisering og gjenutfelling av smelte. I tillegg resulterer Al2O3, Y2O3 og CaO brukt som tilsetningsstoffer for trykkløs sintring av SiC i Al5Y3O12-faser i materialet; med økende CaO-innhold oppstår CaY2O4-oksidfaser, som danner raske penetrasjonsbaner ved korngrenser og forbedrer materialets sintringsevne.

![]()

Hvordan forbedrer tilsetningsstoffer trykkløs sintring avSiC Keramikk?

Tilsetningsstoffer kan øke fortettingen av trykkløst sintretSiC keramikksenke sintringstemperaturen, endre mikrostrukturen og forbedre mekaniske egenskaper. Forskning på additivsystemer har utviklet seg fra enkeltkomponent- til flerkomponentsystemer, hvor hver komponent spiller en unik rolle i å forbedreSiC keramikkytelse. Men å introdusere tilsetningsstoffer har også ulemper, for eksempel reaksjoner mellom tilsetningsstoffer og SiC som produserer gassformige biprodukter som Al2O og CO, noe som øker materialporøsiteten. Å redusere porøsiteten og redusere vekttapseffektene av tilsetningsstoffer vil være sentrale forskningsområder for fremtidig væskefasesintring avSiC keramikk.**

Vi i Semicorex er spesialister påSiC Keramikkog andre keramiske materialer brukt i halvlederproduksjon, hvis du har spørsmål eller trenger ytterligere detaljer, ikke nøl med å ta kontakt med oss.

Kontakttelefon: +86-13567891907

E-post: sales@semicorex.com