- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

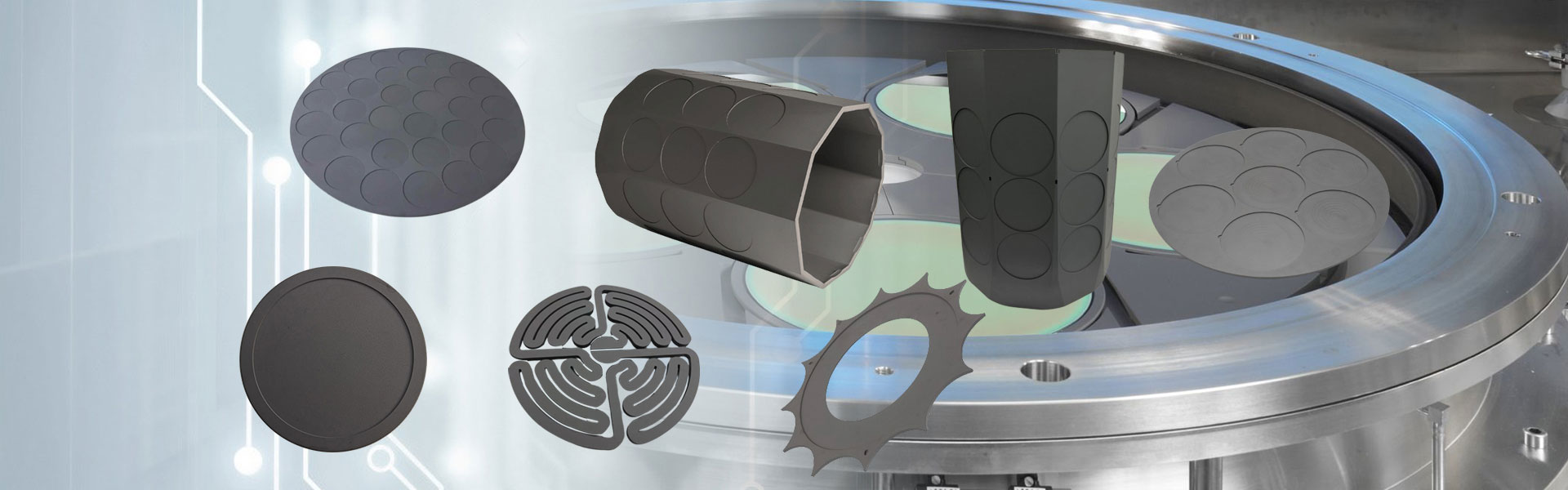

Silisiumnitridplater

Semikorex silisiumnitridplater er keramiske underlag med høy styrke designet for å levere eksepsjonell termisk ytelse og mekanisk pålitelighet for avanserte kraftmoduler. Å velge semikorex betyr å dra nytte av presisjonsproduksjon, streng kvalitetskontroll og materialteknisk ekspertise som sikrer jevn ytelse selv i de mest krevende applikasjoner.*

Send forespørsel

Semicorex silisiumnitridplater er keramiske underlag med høy ytelse designet for å utføre den strenge belastningen av kraftelektronikk, som tilbyr lang levetid og høy termisk ytelse, ettersom teknologien blir mindre og mer krevende.SilisiumnitridSubstrater oppnår popularitet på grunn av en unik kombinasjon av mekanisk styrke, bruddseighet og termisk ledningsevne, noe som gjør dem til et attraktivt underlagsalternativ i høye pålitelighet, kraftmoduler med høy ytelse, der konvensjonelle materialer, for eksempel aluminiumoksyd (Al₂o₃) eller aluminiumnitrid (ALN), ikke kan lenger oppfylle krav.

Høy bruddseighet (K₁) gir silisiumnitrid keramikkegenskaper som andre underlagsmaterialer ikke har. Disse platene har høy motstand mot sprekker og sviktskader forårsaket av termisk sykling eller syklisk belastning. Dette betyr at en silisiumnitridplate vil imøtekomme et betydelig nivå av mekanisk og termisk stress, uten skade, noe som øker systemets pålitelighet. Et resultat av høy bøyestyrke er det tynnere tverrsnittet av silisiumnitridplater; Derfor kan de veie mindre og ta mindre plass mens de presterer med samme mulighet. Når det gjelder termisk ytelse, virker silisiumnitridplater på samme måte som ALN med rask varmedissipasjon under de mest ekstreme ytelsesforholdene.

Etter hvert som ytelseskrav fortsetter, spesielt når det gjelder elektriske og hybride elektriske kjøretøyer (XEV), nærmer tradisjonelle keramiske materialer sine begrensninger. I tilfeller der chip -veikryssemperaturen øker fra 150 ° C til 200 ° C, kan byttingstap avta med mer enn 10 %, noe som øker systemeffektiviteten. Denne termiske fordelen kommer med større etterspørsel om at den termiske og mekaniske påliteligheten av substratmaterialer tåler, og de strukturelle egenskapene til silisiumnitridplater utmerker seg i disse regionene.

Termisk støttoleranse er en annen stor fordel med si₃n₄ -plater. Toleransen for raske temperaturendringer setter Si₃n₄ -plater i en ideell posisjon for termiske sjokkapplikasjoner der flere kraftsykling finner sted. Moduler med høy strømtetthet som kontinuerlig bytter enheter av og på har termisk sjokkbelastet for å forlenge levetiden og minimere vedlikeholdsinnsatsen.

Overgangen mot avanserte emballasjeteknikker som loddefrie samlinger og tråd-bindingsfrie moduler er en annen vurdering for krevende underlagsforventninger. Disse teknikkene understreker forbedret elektrisk effektivitet og mekanisk robusthet, men økte dermed krav til monteringstemperatur og stresstoleranse på underlaget. Silisiumnitridplater kan oppfylle dette kravet.

Bortsett fra mekaniske og termiske fordeler, er silisiumnitridsubstrater overlegne elektriske isolatorer, og opprettholder en høy dielektrisk styrke selv i forhøyede temperaturer. Dette sikrer sikker og pålitelig drift i høyspenningsapplikasjoner som er kritiske for utvikling av kraftelektronikk i bil-, industrielle og fornybare energi-applikasjoner.

Bruksområdene av silisiumnitridplater stopper ikke med elektriske kjøretøyer, de brukes også i industrielle motoriske stasjoner, vindkraftomformere, jernbanetrekk, luftfartsmoduler og high-end forbrukerelektronikk der det er nødvendig med et stabilt, termisk ledende og elektrisk isolasjonssubstrat.

I omformere av elektriske kjøretøyer, for eksempel, kan høye krysstemperatur betyr at designere kan minimere kjølekravene sine, noe som resulterer i lettere vekter og maksimal systemeffektivitet, mens i vindmølleomformere hjelper den relative termiske stabiliteten og mekanisk pålitelighet av silisiumnitrid med å opprettholde pålitelig ytelse under miljøforholdene.

Silisiumnitrid er et viktig sprang i moderne underlagsteknologi over aluminiumoksyd eller aluminiumnitrid, slik at tynnere og lettere design, og tilbyr forbedret seighet og pålitelighet sammenlignet med fortiden, slik at ingeniører kan utvikle neste generasjon av høy ytelse kraftmoduler med selvtillit.