- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Temperaturens innvirkning på CVD-SiC-belegg

Chemical Vapor Deposition (CVD) er en allsidig teknikk for å produsere belegg av høy kvalitet med ulike bruksområder i bransjer som romfart, elektronikk og materialvitenskap. CVD-SiC-belegg er kjent for sine eksepsjonelle egenskaper, inkludert høy temperaturbestandighet, mekanisk styrke og utmerket korrosjonsbestandighet. Vekstprosessen til CVD-SiC er svært kompleks og følsom for flere parametere, med temperatur som en kritisk faktor. I denne artikkelen vil vi utforske effekten av temperatur på CVD-SiC-belegg og viktigheten av å velge den optimale avsetningstemperaturen.

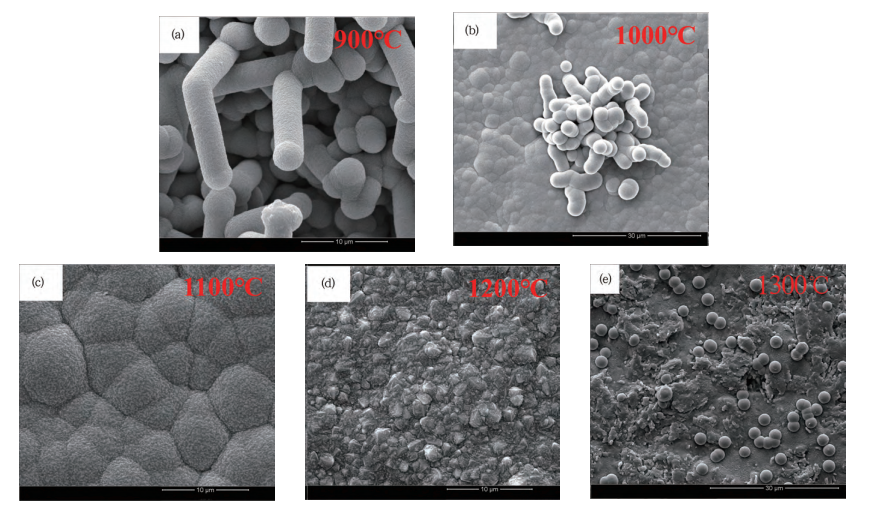

Vekstprosessen til CVD-SiC er relativt kompleks, og prosessen kan oppsummeres som følger: ved høye temperaturer dekomponeres MTS termisk for å danne små karbon- og silisiummolekyler, de viktigste karbonkildemolekylene er CH3, C2H2 og C2H4, og de viktigste silisiumkildemolekylene er SiCl2 og SiCl3, etc.; disse små karbon- og silisiummolekylene blir deretter transportert av bærer- og fortynningsgasser til nærheten av overflaten av grafittsubstratet, og deretter adsorberes de i form av adsorbattilstand. Disse små molekylene vil bli transportert til overflaten av grafittsubstratet av bæregassen og fortynningsgassen, og deretter vil disse små molekylene bli adsorbert på overflaten av substratet i form av adsorpsjonstilstand, og deretter vil de små molekylene reagere med hver andre for å danne små dråper og vokse opp, og dråpene vil også smelte sammen med hverandre, og reaksjonen er ledsaget av dannelsen av de mellomliggende biproduktene (HCl-gass); på grunn av den høye temperaturen på overflaten av grafittsubstratet, vil de mellomliggende gassene løsnes fra overflaten av substratet, og deretter vil gjenværende C og Si dannes til en fast tilstand. Til slutt vil C og Si som er igjen på substratoverflaten danne en fastfase SiC for å danne et SiC-belegg.

Temperaturen iCVD-SiC beleggprosesser er en kritisk parameter som påvirker veksthastighet, krystallinitet, homogenitet, dannelse av biprodukter, substratkompatibilitet og energikostnader. Valget av en optimal temperatur, i dette tilfellet 1100°C, representerer en avveining mellom disse faktorene for å oppnå ønsket beleggskvalitet og egenskaper.