- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hvordan produseres faktisk keramiske elektrostatiske chucker?

2024-10-11

Tradisjonelle waferklemmingsmetoder inkluderer mekanisk fastspenning som vanligvis brukes i tradisjonell mekanisk industri og voksbinding, som begge lett kan skade waferen, forårsake vridning og forurense den, noe som påvirker prosesspresisjonen betydelig.

Hvordan utviklet vakuumchucker seg og hvorfor ble detKeramiske elektrostatiske chuckerForetrukket?

Over tid ble vakuumchucker laget av porøs keramikk utviklet. Disse chuckene bruker det negative trykket som dannes mellom silisiumplaten og den keramiske overflaten for å holde skiven, noe som kan forårsake lokal deformasjon og påvirke flatheten. Derfor har de siste årenekeramiske elektrostatiske chucker, som gir stabil og jevn adsorpsjonskraft, forhindrer waferforurensning og effektivt kontrollerer silisiumwafertemperaturen, har blitt det ideelle klemverktøyet for ultratynne wafere.

Hvordan er produksjonsprosessen avKeramiske elektrostatiske chuckerGjennomført?

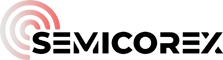

Generelt brukes flerlags keramisk sambrenningsteknologi, som inkluderer prosesser som tapestøping, skjæring, silketrykk, laminering, varmpressing og sintring.

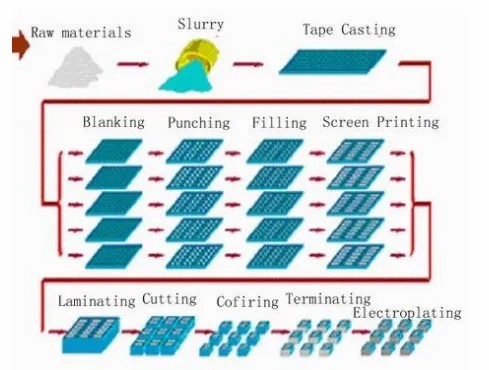

For Coulomb-typeelektrostatiske chucker, inneholder det dielektriske laget ikke ledende materialer. Det innebærer å blande keramiske pulvere, løsemidler, dispergeringsmidler, bindemidler, myknere og sintringshjelpemidler for å lage en stabil slurry. Denne slurryen blir deretter belagt med et rakelblad, tørket og skåret i skiver for å danne keramiske grønne ark med en bestemt tykkelse. For JR-typeelektrostatiske chucker, ekstra resistivitetsjusteringer (ledende materialer) blandes for å oppnå den nødvendige motstanden til J-R-laget, etterfulgt av tapestøping for å danne de grønne arkene.

Silketrykk brukes først og fremst for å klargjøre elektrodelaget. Konduktiv pasta helles først i den ene enden av silketrykkplaten. Under påvirkning av nalen på silkeskriveren, passerer den ledende pastaen gjennom maskeåpningene på silplaten og avsettes på underlaget. Utskriftsprosessen er fullført når nalen sprer sølvpastaen jevnt gjennom skjermnettet.

De grønne keramiske arkene stables i ønsket rekkefølge (substratlag, elektrodelag, dielektrisk lag) og antall lag. De presses deretter sammen under bestemte temperatur- og trykkforhold for å danne en komplett grønn kropp. Det er avgjørende å sikre at trykket fordeles jevnt over hele overflaten av den grønne kroppen for å garantere jevn krymping under kompresjonen.

Til slutt gjennomgår hele den grønne kroppen integrert sintring i en ovn. Det må etableres en passende temperaturprofil for å sikre kontroll over planhet og krymping under sintringsprosessen. Det er rapportert at Japans NGK kan kontrollere krympingshastigheten til pulveret under sintring til rundt 10 %, mens de fleste innenlandske produsenter fortsatt har en krympehastighet på 20 % eller mer.**

Vi i Semicorex har erfaring med å tilby løsninger av Keramiske elektrostatiske chuckerogandre keramiske materialerbrukt i halvleder- og PV-sektorer, hvis du har spørsmål eller trenger ytterligere detaljer, ikke nøl med å ta kontakt med oss.

Kontakttelefon: +86-13567891907

E-post: sales@semicorex.com