- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Silisium pidestallbåt

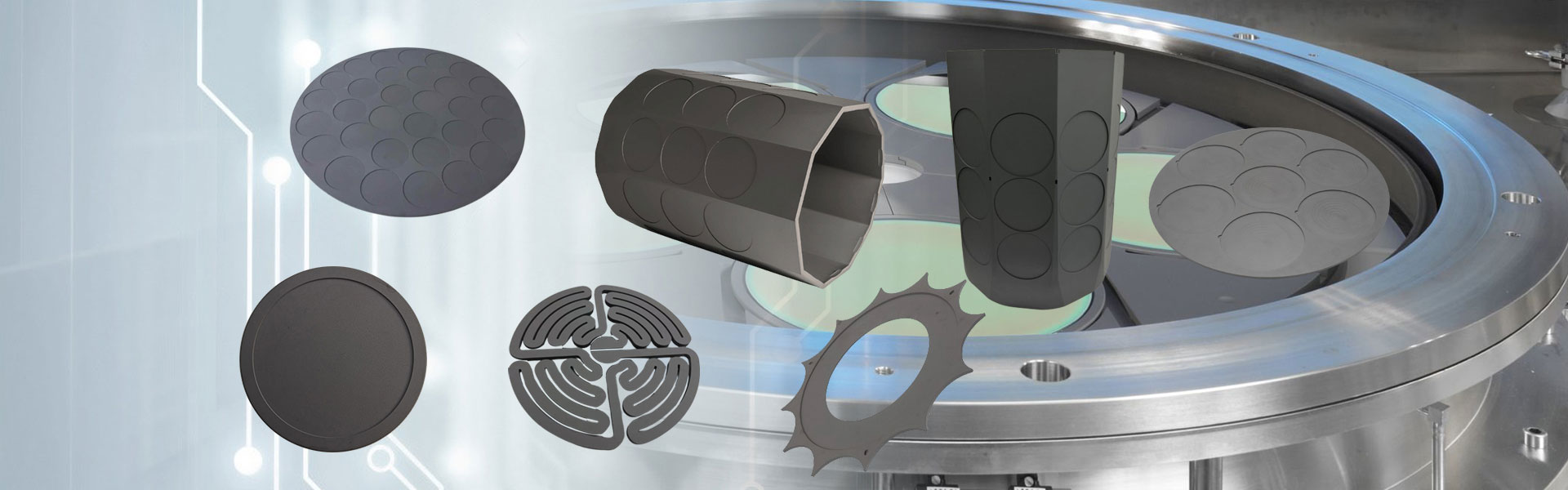

Semicorex Silicon Pidestal Boat er en 9N waferbærer med ultrahøy renhet konstruert for presis og stabil waferstøtte i høytemperaturoksidasjons-, diffusjons- og LPCVD-prosesser. Velg Semicorex for uovertruffen materialrenhet, presisjonsbearbeiding og bevist pålitelighet*

Send forespørsel

Semicorex Silicon Pedestal Boat er en ultra-ren wafer-bærer som er konstruert med høy renhet og presisjon for å støtte høytemperatur-halvlederprosesser som oksidasjon, diffusjon og LPCVD (Low Pressure Chemical Vapor Deposition). Denne waferholderen er laget av 9N (99,9999999%)høyrent silisiumfor å sikre eksepsjonell renslighet, termisk ekspansjonsstabilitet og mekanisk presisjon for waferstøtte og konsekvent prosesskontroll i ultrarene miljøer.

Ettersom halvlederenhetsgeometrier fortsetter å krympe, har behovet for ultrarene og termisk kompatible waferhåndteringskomponenter aldri vært så etterspurt. Silicon Pidestal Boat oppfyller disse kravene med høy dimensjonsnøyaktighet og uovertruffen renhet for bruk i avanserte ovnssystemer som opererer mellom 1100°C og 1250°C.

Silisiumbåtstrukturen kan tilpasses for å møte kundenes krav, inkludert rillestangform, rilletannlengde, form, tiltvinkel og total wafer lastekapasitet. Høytemperatur silisiumbåter kan effektivt redusere kontaktskader på silisiumskiver, og forbedre prosessutbyttet. Dens høytemperatur "sklifrie tårn"-design støtter wafere kun på tuppen av støttetannen. Sammenlignet med silisiumkarbid er silisium relativt mindre hardt, noe som reduserer mekanisk skade på wafere, og forbedrer derved gitterkvaliteten og reduserer produksjonskostnadene effektivt.

Pidestallbåten er tilgjengelig imonokrystallinsk eller polykrystallinsk silisiumfor å fjerne forurensningsrisiko forbundet med ikke-silisiummaterialer. Plattformen deler den samme kjemiske sammensetningen som aktivt brukte wafere, noe som minimerer uønskede reaksjoner eller ionediffusjon under høytemperaturprosesser. Materialhomogenitet reduserer den fysiske identiteten til partikler og metalliske urenheter betydelig for jevn høy waferkvalitet og høy enhetsutbytte gjennom gjentatte produksjonssykluser.

Semicorex Silicon Pidestal Boat har presist utformede waferspor, kombinert med vertikale støttestrukturer, som sikrer at wafere forblir perfekt på linje og avstand under oppvarmingssyklusen. Dens dimensjonsstabilitet er enestående, og sikrer at pidestallbåten ikke vil deformeres, bøye seg eller skifte i ekstreme temperaturer, noe som sørger for god temperatur og gassfordeling over hver wafer. Denne dimensjonsstabiliteten har en umiddelbar, positiv effekt på jevnheten av filmtykkelsen under oksidasjon og diffusjon og sørger for lavere defektantall samt bedre repeterbarhet av prosessen.

Silisiumbåtstrukturen kan tilpasses for å møte kundenes krav, inkludert rillestangform, rilletannlengde, form, tiltvinkel og total wafer lastekapasitet. Høytemperatur silisiumbåter kan effektivt redusere kontaktskader på silisiumskiver, og forbedre prosessutbyttet. Dens høytemperatur "sklifrie tårn"-design støtter wafere kun på tuppen av støttetannen. Sammenlignet med silisiumkarbid er silisium relativt mindre hardt, noe som reduserer mekanisk skade på wafere, og forbedrer derved gitterkvaliteten og reduserer produksjonskostnadene effektivt.

Sokkelbåten har god varmeledningsevne og en lav varmeutvidelseskoeffisient som gir varmeoverføringsegenskaper samtidig som den opprettholder form og strukturell soliditet med flere varme- og kjølesykluser. Den robuste designen gir også lang levetid med minimal deformasjon gjennom ekstreme ovnsforhold.

Semicorex tilbyr tilpassede design for en rekke utstyrskonfigurasjoner, inkludert waferdiameter, sporantall, sokkelhøyde og geometrivariasjoner. Hvert produkt blir inspisert for renhet, dimensjonalt målt og testet for termisk ledningsevne, alt for å oppfylle de høyeste standardene i halvlederproduksjonsprosessen.

Ettersom halvlederenhetsgeometrier fortsetter å krympe, har behovet for ultrarene og termisk kompatible waferhåndteringskomponenter aldri vært så etterspurt. Silicon Pidestal Boat oppfyller disse kravene med høy dimensjonsnøyaktighet og uovertruffen renhet for bruk i avanserte ovnssystemer som opererer mellom 1100°C og 1250°C.